防爆摄像机的防爆原理与技术实现

在石油、化工、煤矿等存在易燃易爆气体或粉尘的危险环境中,防爆摄像机是安全生产监控的核心设备。其防爆性能并非简单的强化设计,而是通过系统化的结构优化、电路控制和材料选择,形成一套完整的安全防护体系,从根本上杜绝设备自身引发爆炸的可能性。

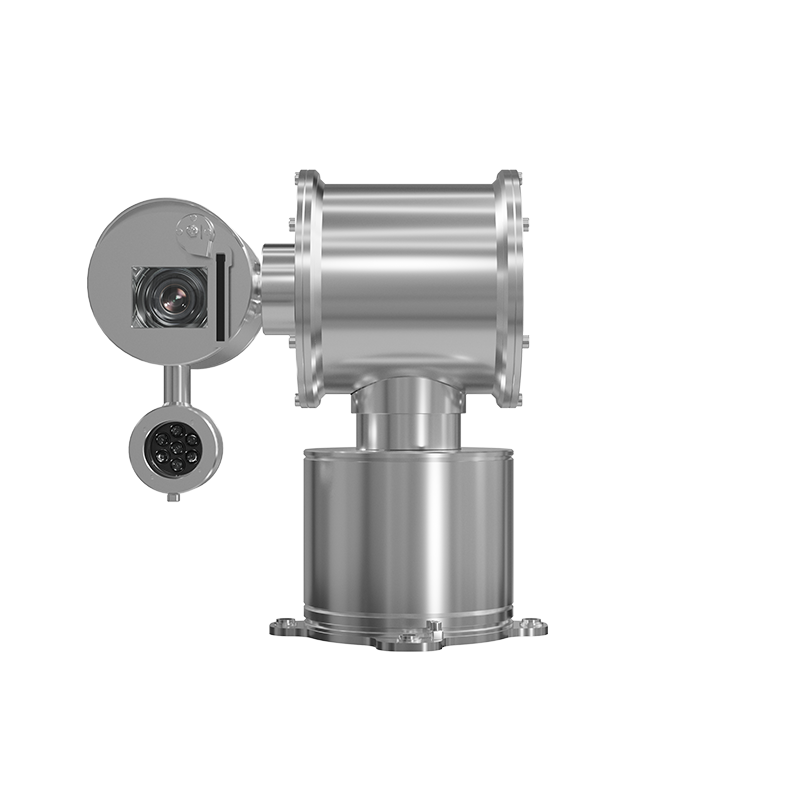

隔爆外壳的结构防护是防爆设计的第一道防线。防爆摄像机的外壳需采用高强度合金材料(如铸铝合金、不锈钢),经精密加工形成隔爆接合面 —— 包括平面、圆筒面或螺纹面,接合面的长度、间隙和表面粗糙度需严格符合国家标准(如 GB 3836.2)。当设备内部因电路故障发生火花或轻微爆炸时,隔爆外壳能承受内部压力而不破裂,同时通过接合面的缝隙冷却火焰,使火焰在传出外壳前温度降至可燃气体的燃点以下,避免点燃外部危险环境。例如,用于煤矿井下的隔爆型摄像机,外壳需能承受 1.5MPa 的内部压力,接合面间隙控制在 0.1mm 以内,确保防爆性能达到 Ex dⅠ 级要求。

本安电路的能量限制从源头控制风险。本安型防爆摄像机(Ex iaⅡC)通过限制电路中的电流和电压,确保任何情况下产生的电火花或热效应都不足以点燃可燃性气体。电路设计中采用限流电阻、稳压二极管等保护元件,将工作电流控制在 50mA 以下,电压限制在 36V 以内。即使出现短路故障,能量释放也被严格控制在安全阈值(如甲烷环境中为 0.28mJ)以下。此外,电路与外壳之间采用绝缘隔离,绝缘电阻需大于 100MΩ,防止漏电产生的火花引发危险。

特殊环境的适应性设计进一步强化防爆可靠性。在粉尘环境中使用的防爆摄像机,需采用尘密结构(IP6X 防护等级),外壳缝隙宽度小于粉尘最小粒径,防止可燃性粉尘进入设备内部堆积。高温环境下的设备则需配备散热片或强制风冷系统,将表面温度控制在气体引燃温度以下 —— 如用于丙烷环境的摄像机,表面最高温度需低于 450℃(丙烷引燃温度)。同时,镜头、接口等部件采用防爆密封处理,镜头玻璃选用耐高温钢化玻璃,与外壳间的密封胶圈采用耐油、耐老化的氟橡胶,确保长期使用中不出现密封失效。

关联设备的协同防护避免系统性风险。防爆摄像机的电源需搭配本安型电源模块,通过安全栅将危险区域与非危险区域的电路隔离,防止外部高压窜入危险区。传输线缆采用阻燃屏蔽电缆,电缆接头使用防爆格兰头密封,多余线缆需截断处理,避免线芯外露产生火花。在安装时,摄像机与支架的连接螺栓需采用防松设计,防止振动导致的结构松动破坏防爆性能,所有金属部件需进行防腐处理,避免锈蚀影响隔爆接合面的有效性。

严格的防爆认证与测试确保性能达标。每款防爆摄像机需通过国家认可的防爆检测机构认证,进行一系列严苛测试:包括隔爆外壳的冲击试验(承受 10J 能量的冲击而不损坏)、温度循环试验(-40℃至 + 60℃反复循环)、内部点燃不传爆试验(在规定浓度的可燃气体中点燃内部火源,观察外部是否爆炸)等。只有全部测试合格的产品,才能获得防爆合格证,标注对应的防爆等级和适用环境(如 Ex dⅡC T6 适用于 Ⅱ 类 C 级气体,最高表面温度不超过 85℃)。

防爆摄像机的防爆能力是结构防护、能量控制、环境适配等多维度技术的综合体现,其核心逻辑是 “预防点燃” 而非 “耐受爆炸”。通过将设备可能产生的点火源(火花、高温)严格控制在安全范围内,实现与危险环境的安全共存。这种系统化的防爆设计,使摄像机既能在易燃易爆环境中稳定工作,又能为安全生产监控提供可靠的视觉支持,成为危险场所不可或缺的安全保障设备。