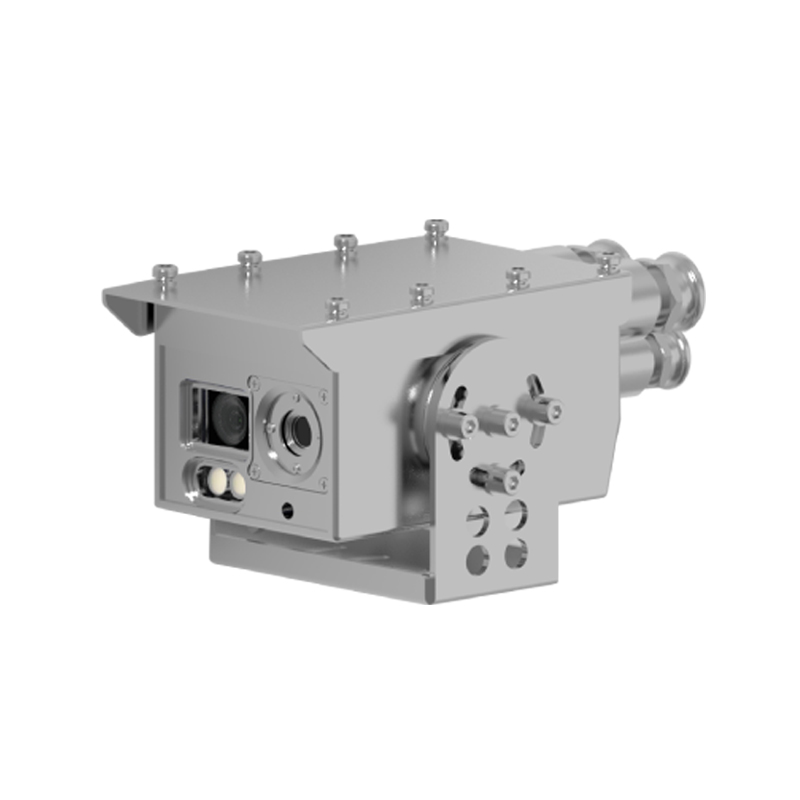

煤矿生产监测设备

在能源结构加速转型的当下,煤炭仍是我国能源安全的“压舱石”。然而,煤矿作业环境复杂、灾害风险高,传统监测手段已难以满足现代安全生产的需求。近年来,随着物联网、大数据、人工智能等技术的深度应用,煤矿生产监测正从“被动响应”迈向“主动预警”,成为推动行业高质量发展的关键支点。

一、从“人工巡检”到“全域感知”:监测技术的迭代升级

传统煤矿监测依赖人工巡检和单一传感器,存在数据滞后、盲区多等问题。如今,基于物联网的“全域感知”系统正在重塑监测逻辑。以陕煤集团黄陵矿业为例,井下部署的5000余台传感器可实时采集瓦斯浓度、顶板压力、设备振动等20余类数据,通过5G网络传输至地面指挥中心,形成覆盖采、掘、机、运、通的全流程监测网络。中国矿业大学研发的“透明地质”技术,更将地质勘探数据与实时监测融合,实现地质异常提前48小时预警,使灾害防控从“事后补救”变为“事前预判”。

二、算法赋能:让数据“开口说话”

海量数据的价值在于挖掘。国家能源集团神东煤炭建立的“智慧大脑”平台,通过机器学习分析历史灾害案例,构建了瓦斯涌出、透水等10余种灾害模型。2023年,该平台在榆家梁煤矿成功预警一次采空区自燃隐患,较传统红外监测提前6小时发现异常,避免经济损失超千万元。此外,AI视频分析技术已应用于皮带运输监测,可自动识别煤流中的锚杆、矸石等异物,识别准确率达98%,大幅降低因异物导致的设备故障率。

三、人机协同:重新定义“安全员”角色

智能化监测并非取代人力,而是创造“1+1>2”的协同效应。山东能源集团推出的“智能安监员”系统,为井下巡检人员配备AR眼镜,实时叠加传感器数据与设备三维模型。当检测到瓦斯超限时,眼镜自动高亮风险区域并推送处置流程,使单人巡检效率提升3倍。同时,地面监控中心通过数字孪生技术实现虚拟巡检,专家可远程指导井下复杂故障处理,解决偏远矿区技术人才短缺难题。

四、挑战与未来:突破“最后一公里”瓶颈

尽管技术突飞猛进,煤矿监测仍面临两大挑战:一是井下5G信号衰减导致部分区域数据传输延迟;二是中小煤矿因成本限制难以实现技术普惠。对此,中国煤科集团正在试验“Mesh自组网+边缘计算”方案,通过分布式节点降低对主干网络的依赖,预计可使系统建设成本下降40%。政策层面,国家矿山安监局2024年新规明确要求,年产量120万吨以上矿井必须建立动态风险分级管控系统,倒逼行业加速技术升级。

从“经验驱动”到“数据驱动”,煤矿生产监测的智能化转型不仅是技术革新,更是安全生产理念的深刻变革。随着“双碳”目标推进,煤炭行业亟需通过监测技术的持续突破,实现安全、高效、绿色的多重目标。可以预见,当传感器像空气一样融入矿山肌理,当算法比矿工更熟悉地层脉动,中国煤矿将真正走出“高危”标签,成为现代工业文明的新标杆。